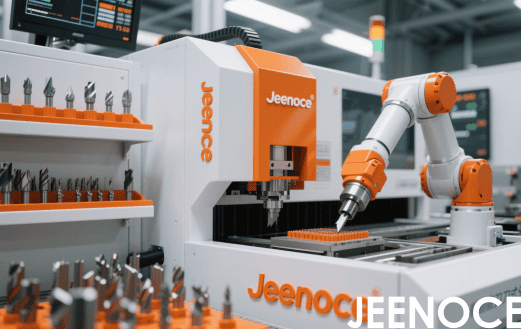

铣刀式分板机主要由机架、工作台、高速主轴系统、铣刀刀具、运动控制系统、真空吸附定位装置以及粉尘收集系统等核心部件构成。其工作原理是基于数控铣削技术,通过高速旋转的铣刀对PCB板进行逐点铣削分离。在工作准备阶段,操作人员将待分板的PCB整板放置于工作台上,真空吸附定位装置随即启动,该装置通过真空泵产生负压,利用分布在工作台表面的吸附孔,将PCB板牢牢吸附在工作台上,同时,操作人员根据PCB板的材质、厚度以及分板路径要求选择合适规格的铣刀刀具安装在高速主轴系统上,当PCB板定位完成后,操作人员通过运动控制系统输入分板程序,工作台或铣刀沿着X、Y、Z轴进行精确的线性运动,带动高速旋转的铣刀按照预设的分板路径,逐步切入PCB板,随着铣刀沿着分板路径持续铣削,PCB板逐渐被分离成独立的单元,分板完成后,运动控制系统控制高速主轴停止运转,铣刀复位。

分板精度极高:基于CNC数控技术和高精度的运动控制系统,铣刀式分板机能够严格按照预设路径进行分板,分板精度可达±0.05mm甚至更高。这种高精度特性使其特别适合对分板精度要求苛刻的高端电子产品制造,如航空航天、医疗电子等领域。

切割路径灵活:由于铣刀可以沿着任意复杂的路径运动,无论是直线、曲线还是不规则形状的PCB板,都能轻松实现分板。

应力影响小:相比冲压式、铡刀式分板机,铣刀式分板机在分板过程中产生的机械应力极小,逐点铣削的方式避免了瞬间的冲击力,对PCB板上的元器件影响微弱,有效保护了敏感元器件的性能。

适用范围广:可适用于各种材质和厚度的PCB板分板,包括常规的FR-4板、铝基板、铜基板、柔性电路板等。通过更换不同规格的铣刀和调整分板参数,能够满足多样化的分板需求。

分板效率较低:铣刀式分板机采用逐点铣削的方式,分板过程是通过铣刀逐步去除材料来实现,相比冲压式、铡刀式分板机的一次性分离方式,其分板速度较慢。在大规模生产且分板任务繁重的情况下,难以满足高效生产的需求,生产效率受限。

刀具损耗大且成本高:由于铣刀在高速旋转和持续铣削过程中,与PCB板的摩擦和切削力较大,导致刀具磨损速度快,尤其是加工高硬度材质的PCB板时,铣刀寿命会大幅缩短,频繁更换铣刀增加了生产成本,而且更换刀具需要停机操作,进一步影响了生产效率。

维护成本较高:高速主轴系统、运动控制系统等核心部件对工作环境和维护要求较高。为保证设备的高精度和稳定性,需要定期对主轴进行润滑保养、校准运动轴精度、清理粉尘收集系统等,这些维护工作不仅增加了企业的人力成本,还需要专业的技术人员操作,维护成本显著增加。

产生粉尘污染:虽然配备了粉尘收集系统,但在铣削过程中仍不可避免会有少量粉尘逸散。这些粉尘若处理不当,不仅会影响工作环境,还可能对PCB板上的元器件造成污染,影响产品质量,此外,长期接触粉尘对操作人员的健康也存在潜在危害。

铣刀式分板机凭借数控铣削技术,以极高的分板精度、灵活的切割路径和较小的应力影响,在对分板质量和精度要求较高的电子制造领域展现出独特优势,尤其适用于异形PCB板和高端电子产品的分板需求,然而其分板效率低、刀具损耗大、维护成本高以及存在粉尘污染等缺点,也限制了它在大规模、低成本生产场景中的应用。

留言板